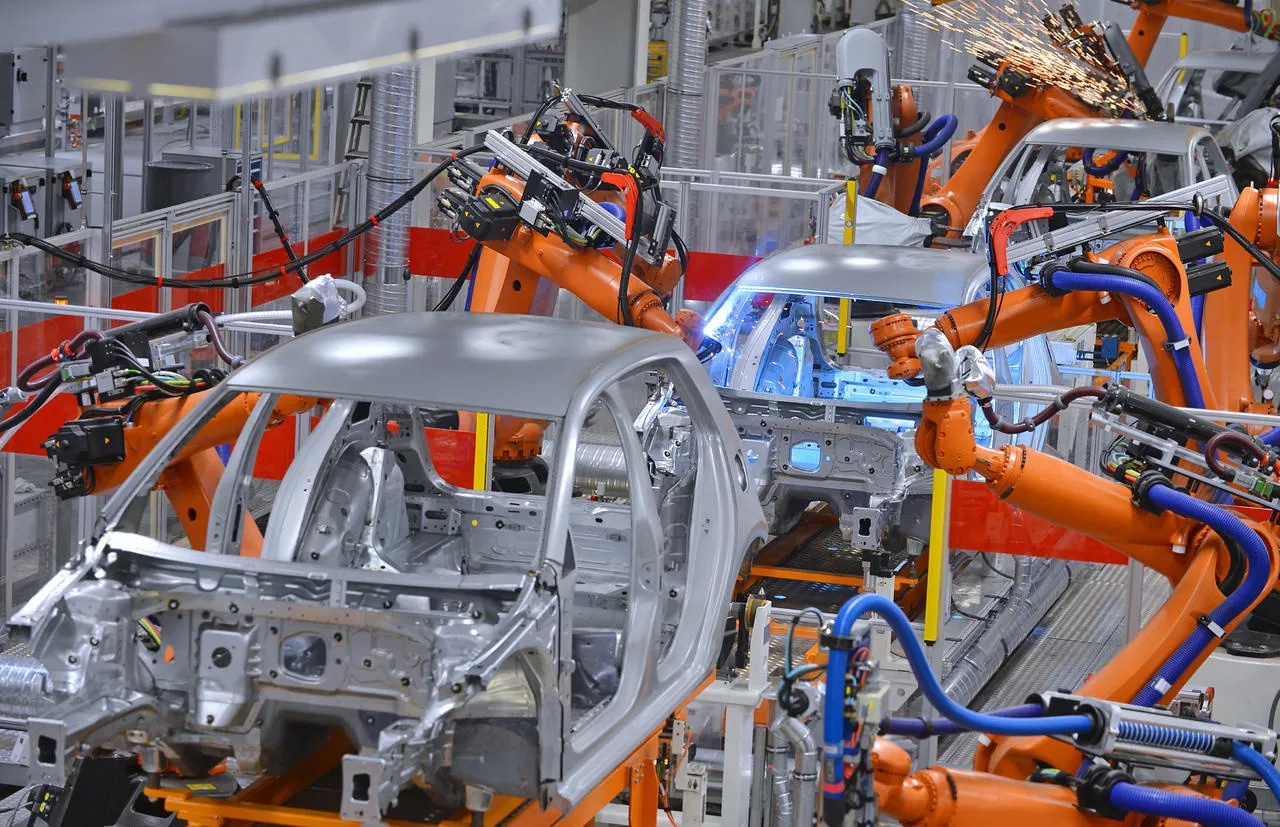

Lietu koplietošana – automašīnas rāmja metināšanas projekts

Piemērs, ar kuru es šodien vēlos dalīties, ir automašīnas rāmja metināšanas projekts. Šajā projektā kopumā tiek izmantots 6 asu jaudīgs metināšanas robots un tā palīgsistēma. Rāmja metināšanas darbi tiek veikti, izmantojot lāzera šuvju izsekošanu, pozicionētāja sinhrono vadību, dūmu un putekļu attīrīšanas sistēmu, bezsaistes programmēšanas programmatūru utt.

Projekta izaicinājumi

1. Sarežģīta ceļa plānošana

Problēma: Rāmja metinājumu 3D telpiskajām līknēm bija nepieciešama degļa novietošana bez sadursmēm.

Risinājums: Virtuālās simulācijas, izmantojot bezsaistes programmēšanas programmatūru (piemēram, RobotStudio), optimizēja degļa leņķus, sasniedzot 98% trajektorijas precizitāti bez apmācības pults regulēšanas.

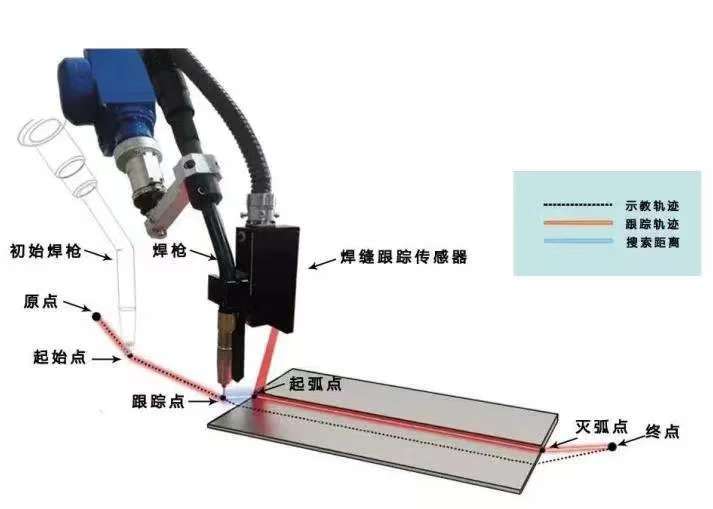

2. Vairāku sensoru koordinācija

Problēma: Plāno plākšņu metināšana izraisīja deformāciju, kas prasīja parametru pielāgošanu reāllaikā.

Izrāviens: sasniegta lāzera izsekošanas un loka uztveršanas saplūšanas tehnoloģija±0,2 mm šuves korekcijas precizitāte.

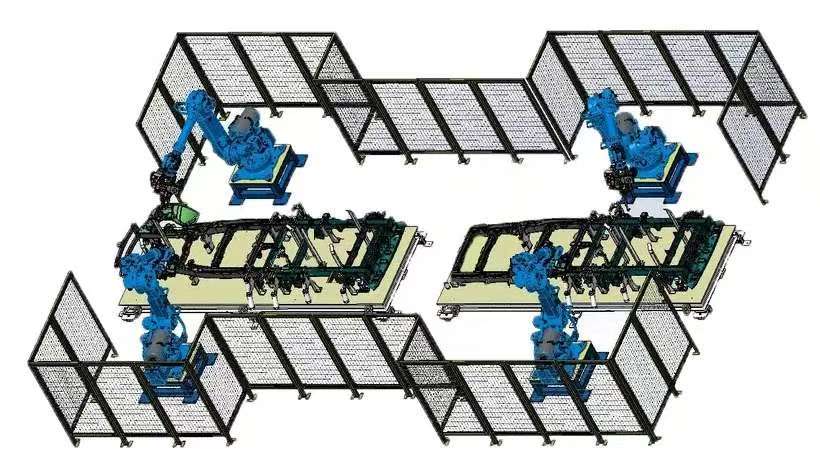

3. Drošības sistēmas projektēšana

Izaicinājums: Sarežģīta loģika drošības žogu un gaismas aizkaru integrēšanai ar manuālu iejaukšanos (piemēram, pārstrādi).

Inovācija: divu režīmu (automātiskie/manuālie) drošības protokoli samazināja režīmu pārslēgšanas laiku līdz <3 sekundēm.

Projekta svarīgākie notikumi

1. Adaptīvais metināšanas algoritms

Dinamiska stieples padeves regulēšana, izmantojot strāvas-sprieguma atgriezenisko saiti, samazina metināšanas iespiešanās variācijas no ±0,5 mm līdz ±0,15 mm.

2. Modulāra armatūras konstrukcija

Ātrās nomaiņas armatūras ļāva pārslēgties starp 12 rāmju modeļiem, samazinot iestatīšanas laiku no 45 līdz 8 minūtēm.

3. Digitālā dvīņa integrācija

Attālinātā uzraudzība, izmantojot digitālo dvīņu platformu, paredzēja kļūmes (piemēram, sprauslu aizsērēšanu), palielinot kopējo iekārtu efektivitāti (OEE) līdz 89%.

Publicēšanas laiks: 2025. gada 19. aprīlis